El objetivo de la división de negocio Delta Carbon Fiber

Technologies es la fabricación de piezas de composites,

mediante procesos fuera de autoclave, tanto impregnación como prepregs

Esta actividad se realiza en nuestra planta de Delta Illescas, donde disponemos de una superficie de

8.000 m2 en la cual contamos con todos los medios productivos necesarios:

Sala limpia de 1.700 m2 Clase 8 (EN ISO 14644-1)

Instalación robotizada para la fabricación de preformas

Máquina de inyección de resina para procesos de impregnación (DRTM, DLRI)

Máquina de corte

Estufas (hasta 5000 x 3000 x 2500 mm)

Sala de imprimación y pintura

Cámara frigorífica (5000 x 3900 x 5500 mm)

Centros de mecanizado / recanteado (en cinco ejes hasta 24000 x 3500 x 2000 mm)

Herramientas de software para CAM (CATIA y TEBIS)

Equipos de inspección por ultrasonidos (US): pulse-echo y phase array

Gracias al trabajo conjunto desde 2009 de nuestros Departamentos de I+D y de Ingeniería de Fabricación, se han desarrollado con éxito cuatro patentes sobre un nuevo proceso automatizado para la fabricación de las preformas de materiales compuestos

Tecnologías Delta innovadoras – DRTM (Delta Resin Transfer Moulding) y DLRI (Delta Liquid Resin Infusion)

PROCESOS EFICIENTES

AERONÁUTICA

Desarrollados para la industria aerospacial, pero con aplicabilidad a otros sectores.ALTOS RATIOS DE PRODUCCIÓN

CONCEPTOS

Sus innovadores conceptos de medios y útiles permiten alcanzar elevadas tasas de producción.PIEZAS CON 100% CALIDAD

SISTEMA DE CALIDAD

Cumplimiento de los requerimientos más exigentes de nuestros clientesRESULTADOS DESTACADOS

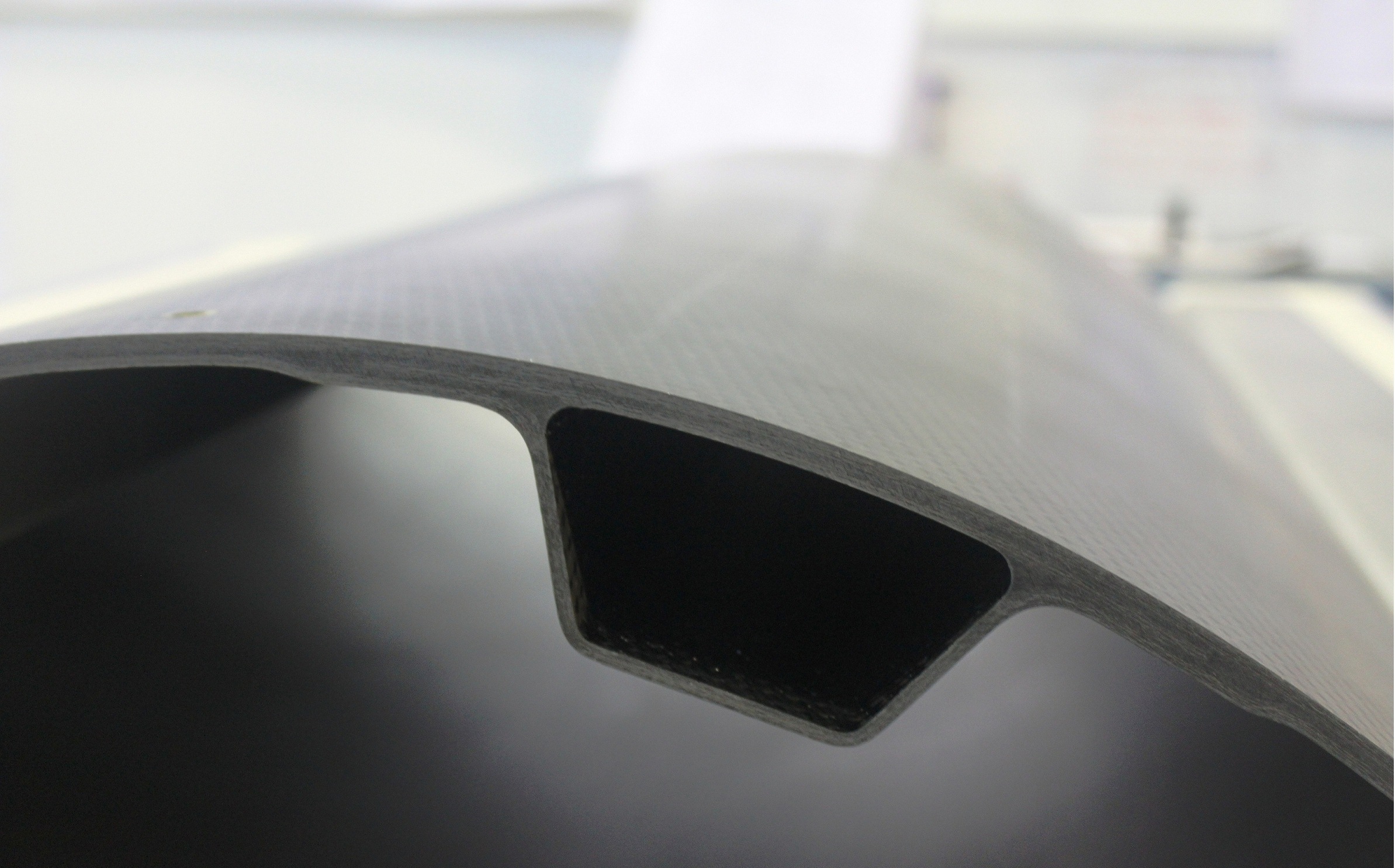

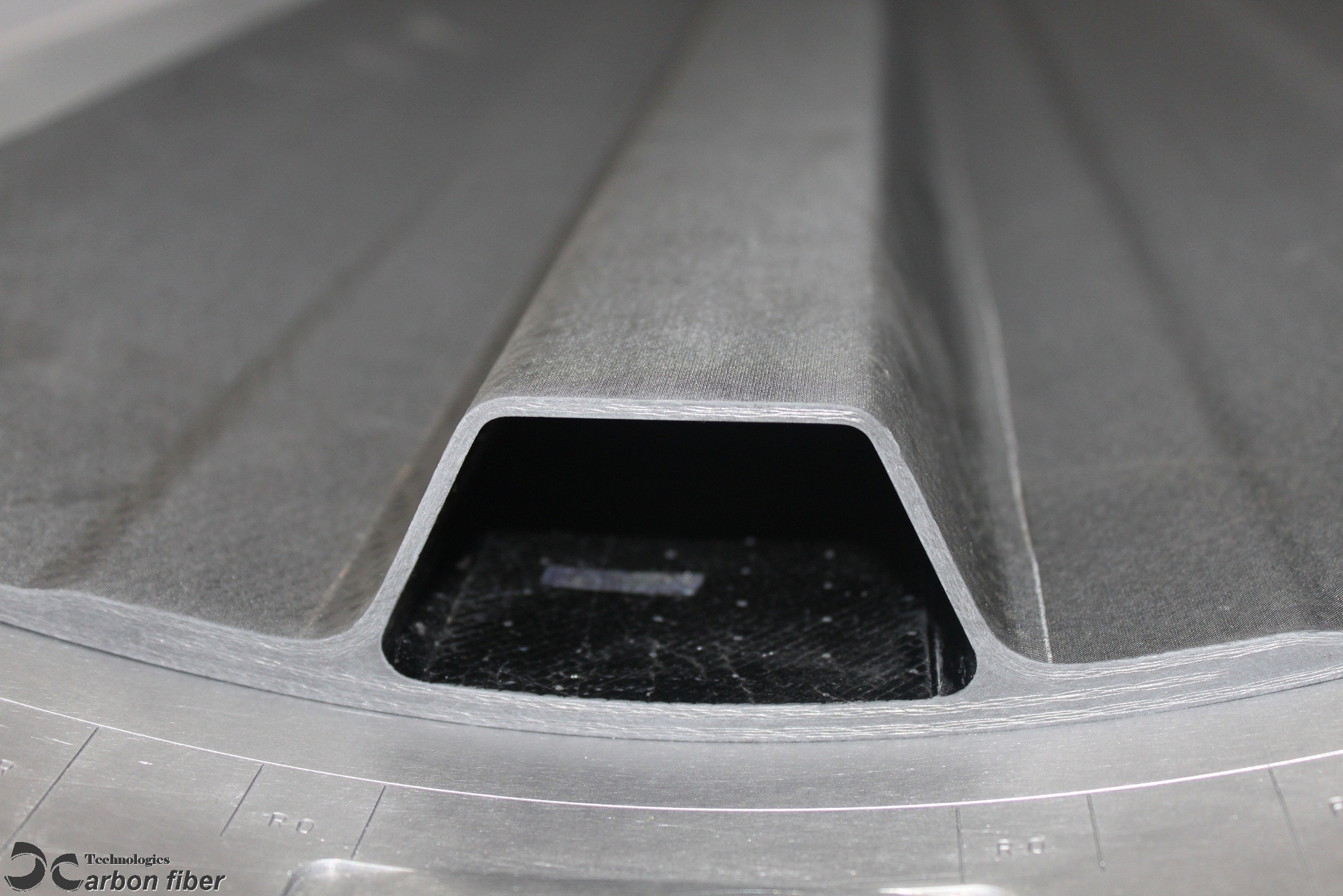

Procesos DRTM y DRLI

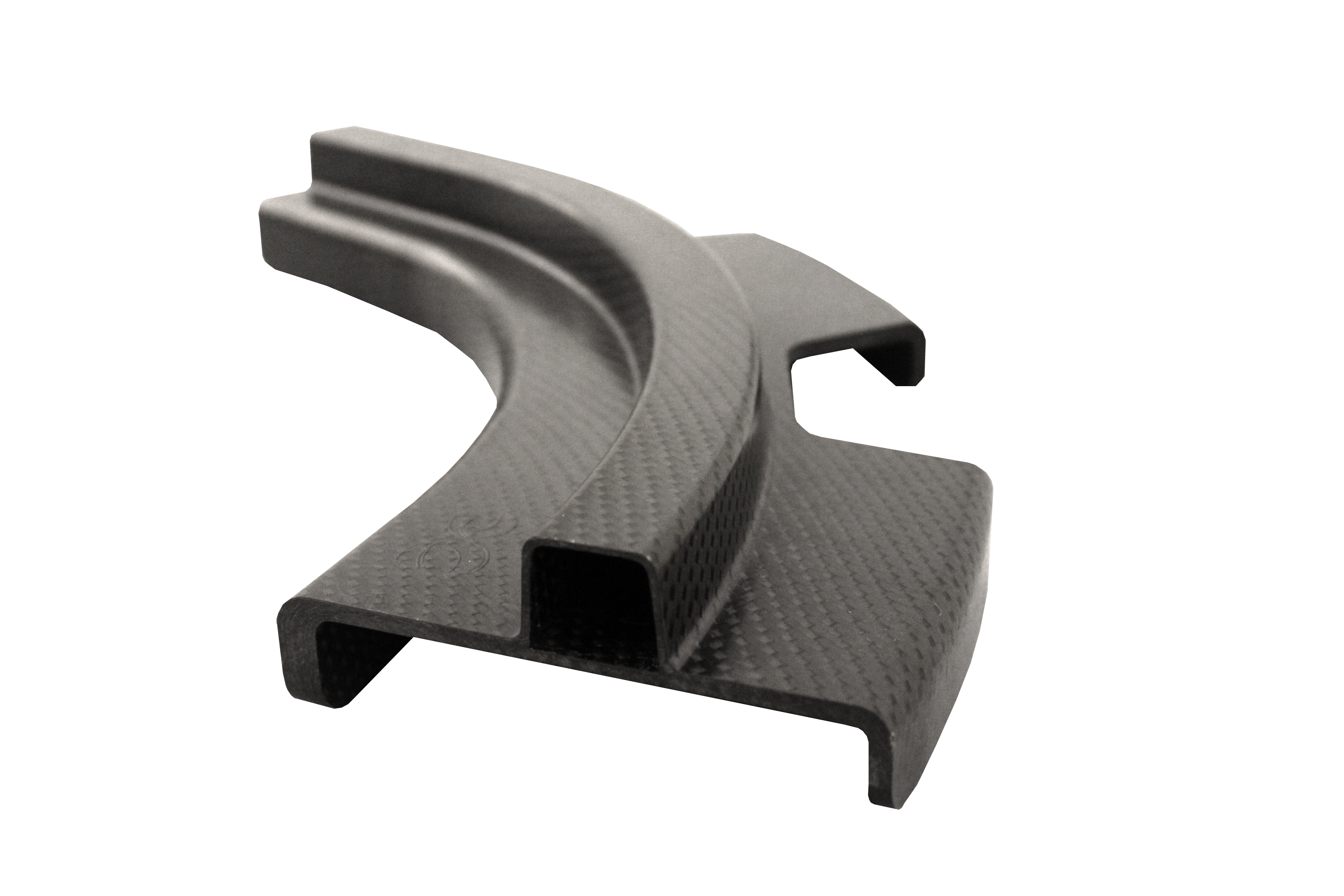

Cuardernas

Optimización de la orientación de las fibras

Gran minimización de la distorsión de las fibras: lo que permite fabricar piezas en fibra de carbono que no son posibles actualmente mediante las técnicas convencionales

Sin arrugas, ondulaciones o defectos de impregnación

Precisión de las tolerancias y excelente repetitividad dimensional

Flexibilidad en la configuración de la pieza, permitiendo optimizar el diseño y el peso de la estructura

Metodología de control y corrección del spring-back

Ratio coste-beneficio ampliamente mejorado

Reducción de los lead-times de fabricación (mejora de la reactividad)

Mejora muy significativa de las cadencias de producción conseguibles respecto a los procesos convencionales

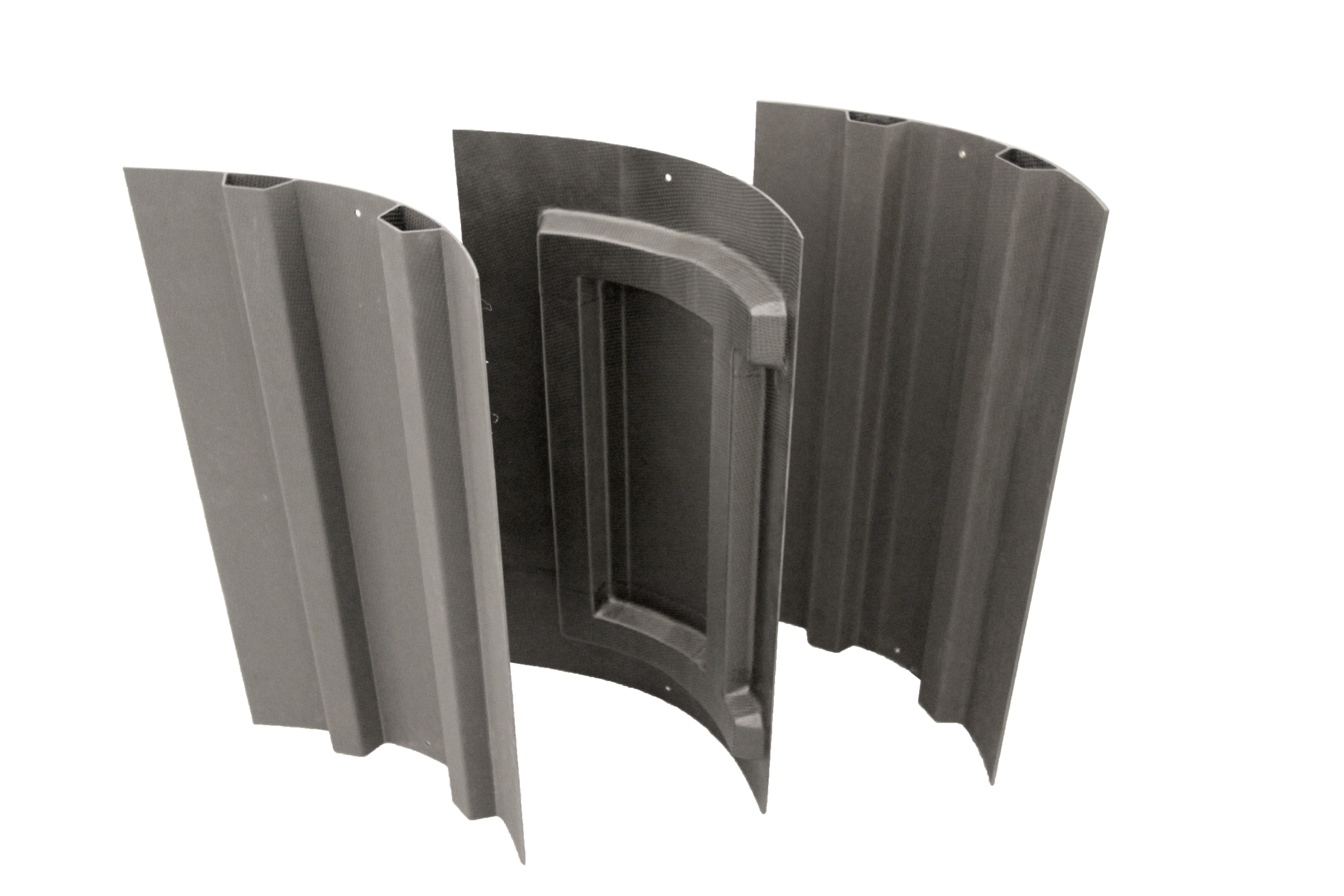

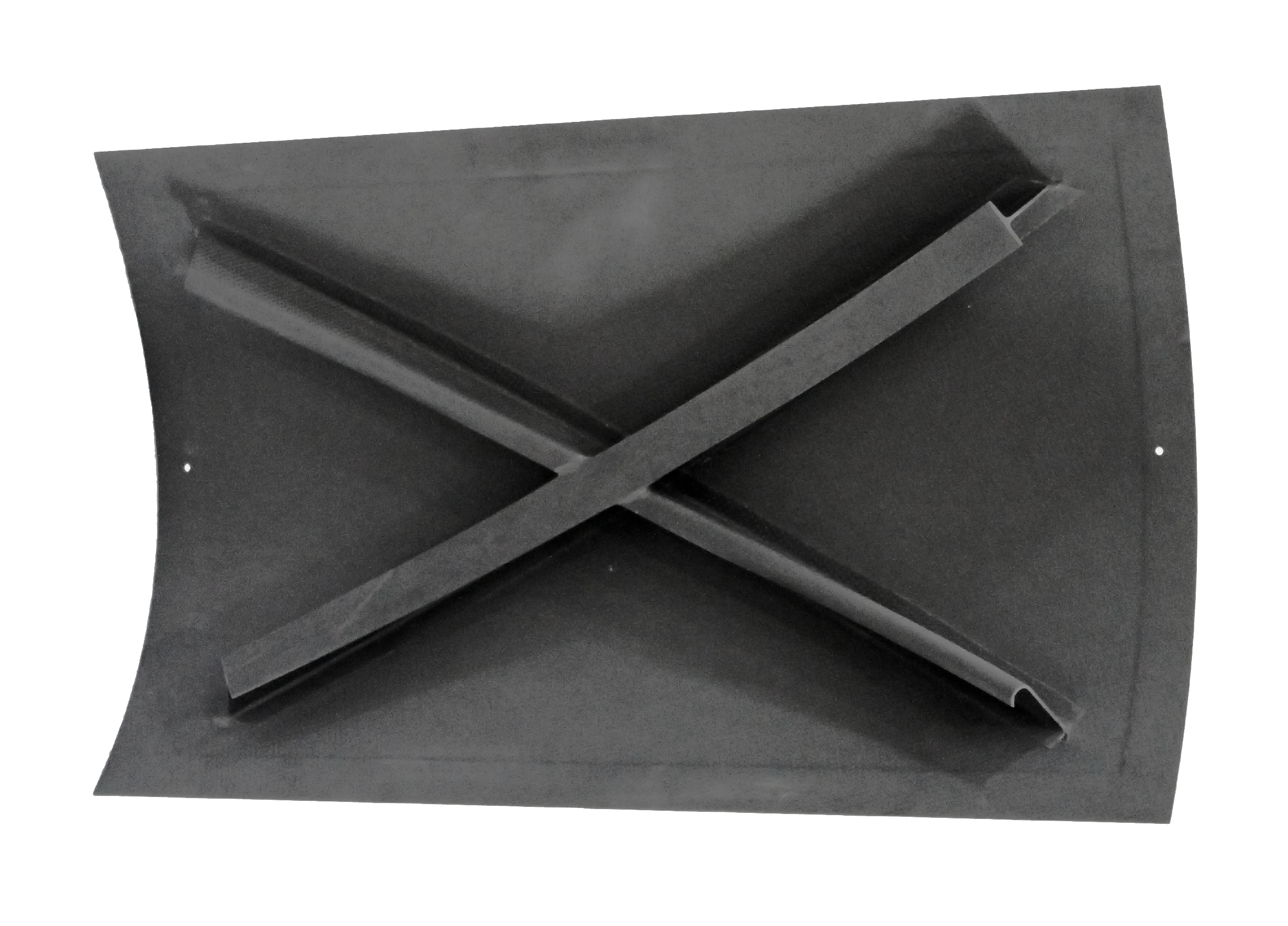

Revestimientos

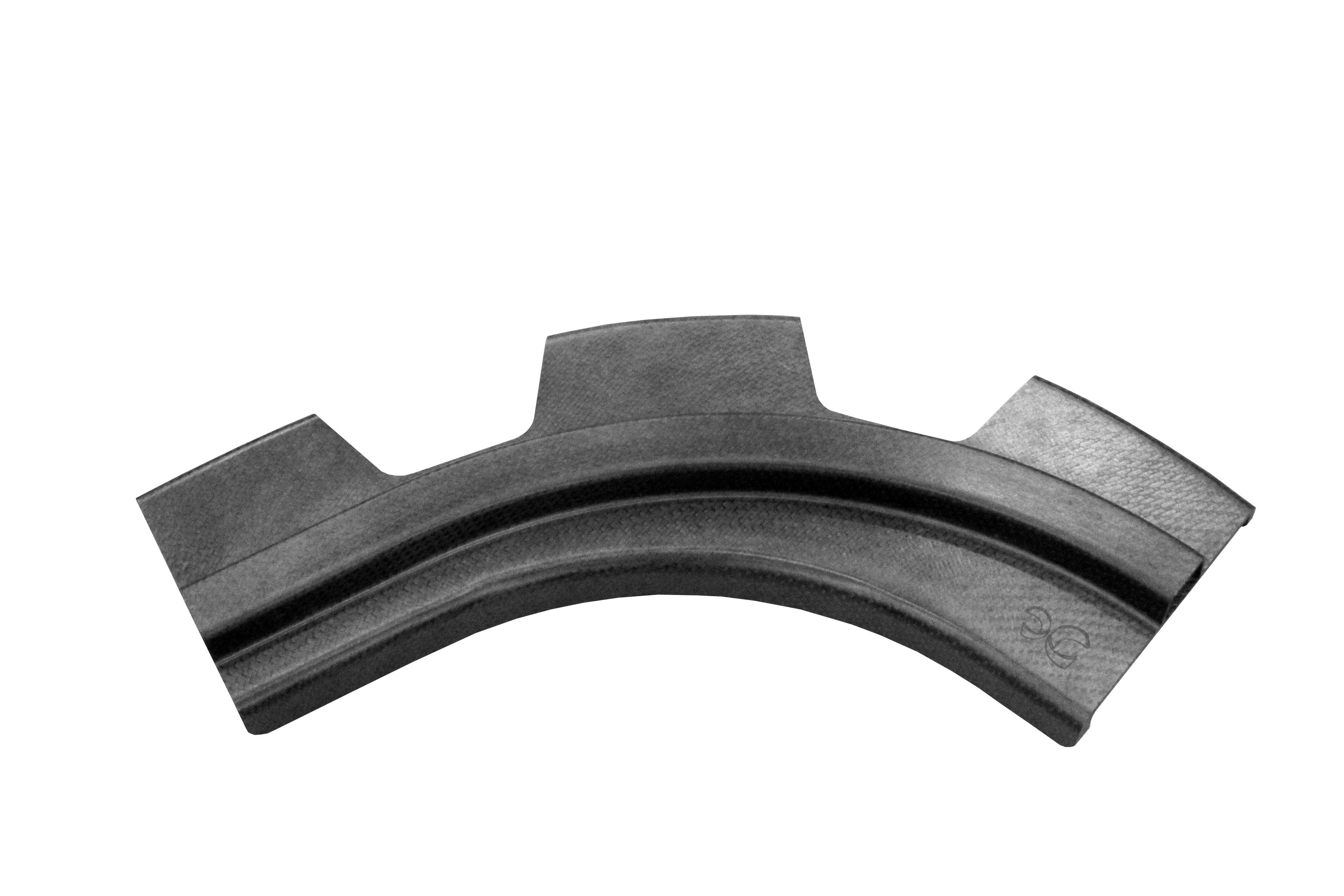

Aplicación a cualquier estructura de rigidización (tipo largueros, costillas, larguerillos, herrajes, cuadernas)

Paneles con doble curvatura con rigidizadores integrados y fabricados en one-shoot process

Roving

Homogeneidad en la distribución de la fibra

Volumen de fibra (58%)

Geometría del roving adaptable a cualquier geometría típica