Das Ziel der Geschäftsabteilung Delta Carbon Fiber Technologies ist die Herstellung von Teilen aus Faserverbundstoffen

über Verfahren, die außerhalb des Autoklav erfolgen, sowohl Imprägnierung als auch Prepregs.

Die Herstellung erfolgt in unserem Werk Delta Illescas, wo wir über eine Fläche von 8000 m2 und alle benötigten Produktionsmittel verfügen:

Ein Reinraumbereich (Cleanroom) mit einer Fläche von 1700 m2 Klasse 8 (EN ISO 14644-1)

Eine mit Robotern ausgestattete Anlage für die Herstellung von Vorformen

Harzeinspritzungsmaschine für Imprägnierungsverfahren (DRTM, DLRI)

Schneidemaschine

Kocher (bis zu 5000 x 3000 x 2500 mm)

Halle für Grundieren und Lackieren

Kühllager (5000 x 3900 x 5500 mm)

Bearbeitungszentren / Kantenfräsen (in fünf Achsen, bis 24000 x 3500 x 2000 mm)

Software für CAM (CATIA y TEBIS)

Prüfgeräte für Ultraschallprüfungen (USA): pulse-echo (Ultraschallpulse) und phase array (Antennengruppe)

Dank der seit dem Jahr 2009 bestehenden Zusammenarbeit zwischen unseren Abteilungen F&E und Verfahrenstechnik, wurden mit Erfolg vier Patente für neue automatisierte Prozesse zur Herstellung von Vorformen aus Verbundwerkstoffen entwickelt

innovative Technologie Delta – DRTM (Delta Resin Transfer Moulding) und DLRI (Delta Liquid Resin Infusion)

EFFIZIENTE PROZESSE

Luftfahrt

Entwickelt für die Luftfahrtindustrie, aber auch in anderen Bereiche anwendbar.Erfüllung der Anforderungen auch der anspruchsvollsten unserer Kunden.HOHE PRODUKTIONSQUOTEN

KONZEPTE

Die innovativen Konzeptevon Mitteln und

Werkzeugen ermöglichen hohe

Produktionsquoten.

TEILE MIT 100% QUALITÄT

QUALITÄTSSICHERUNGSSYSTEM

Erfüllung derAnforderungen auch

der anspruchsvollsten

unserer Kunden.

HERAUSRAGENDE ERGEBNISSE

Prozesse DRTM und DRLI

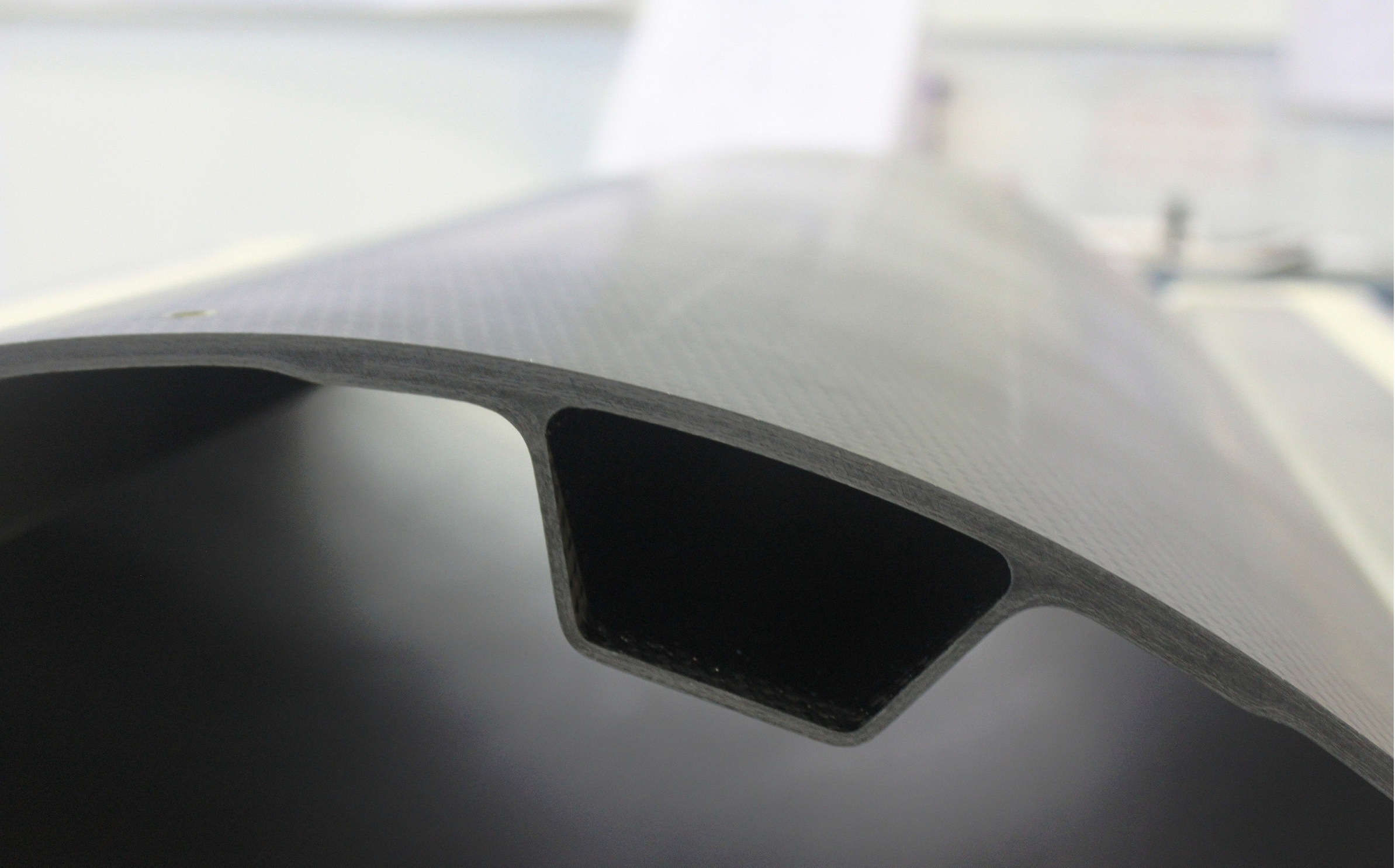

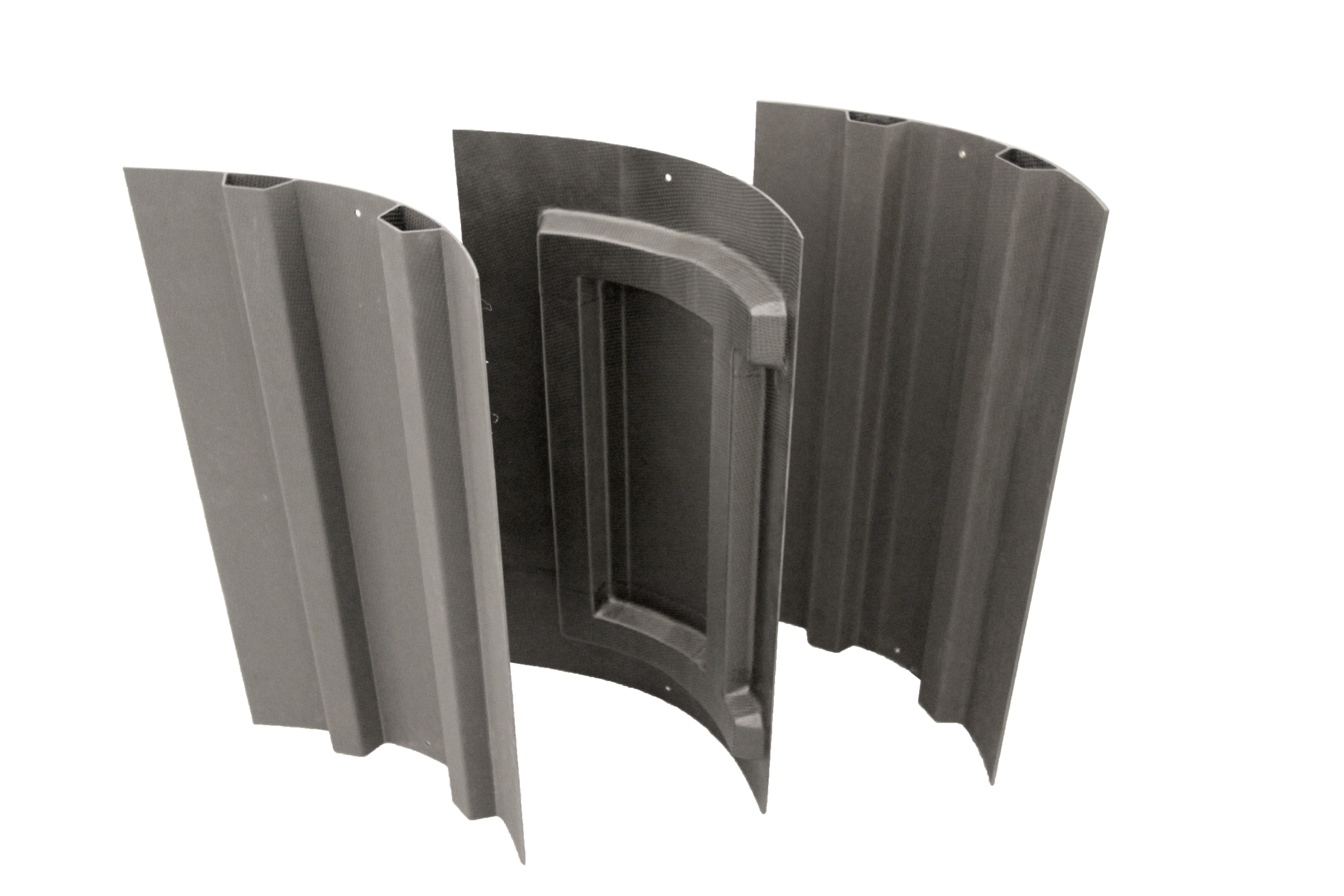

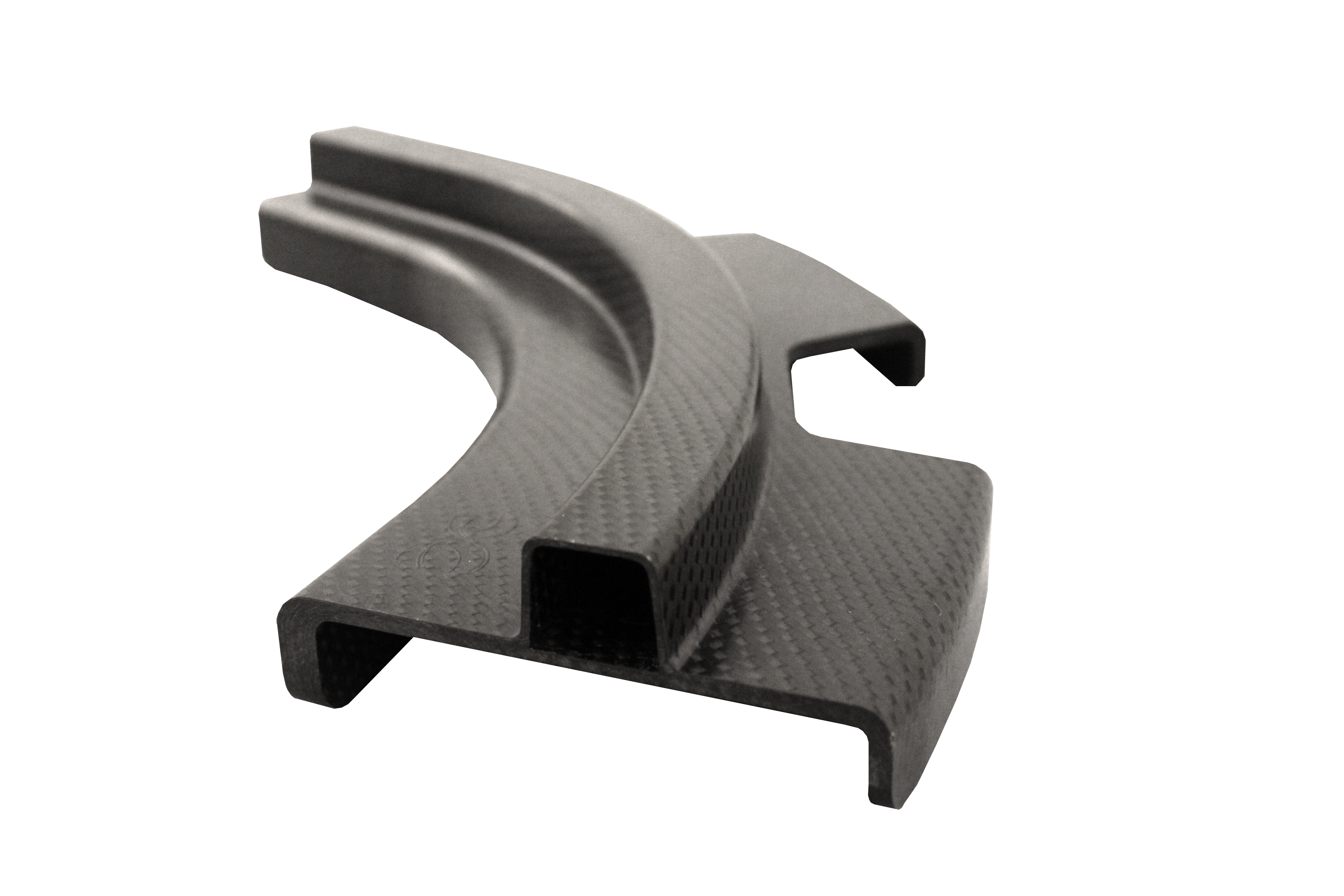

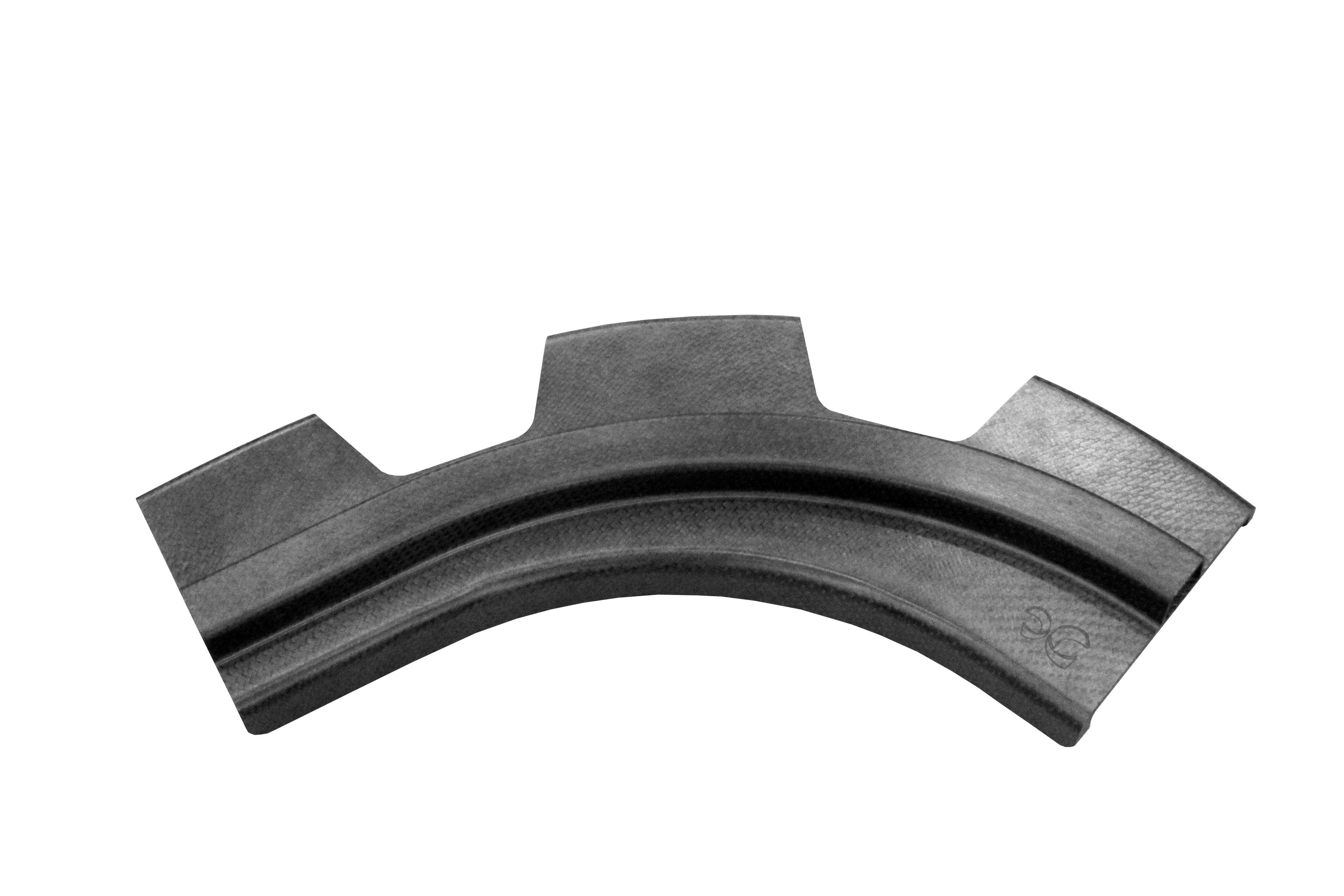

Spanten

Optimierung der Faserorientierung

Eine bedeutende Minimierung von Faserverzerrungen: Das ermöglicht die Herstellung von Teilen aus Kohlenstofffasern, die derzeit mit konventionellen Techniken nicht herstellbar sind.

Keine Bildung von Falten, Welligkeiten oder Imprägnierungsfehler.

Genauigkeit von Toleranzen und erstklassige Wiederholbarkeit von Maßen.

Flexibilität bei der Gestaltung der Teile und somit kann man das Design und das Gewicht des Tragwerks optimieren.

Kontrollmethodik und Korrektur des Rückfederungseffektes (spring-back).

Eine weitgehende Besserung des Verhältnisses zwischen Kosten und Nutzen.

Minderung der lead-times (Fertigungsdurchlaufzeiten) (Besserung der Reaktivität).

Eine wesentliche Verbesserung der Produktionsabläufe, die im Vergleich zu den konventionellen Fertigungsverfahren erreichbar wurde.

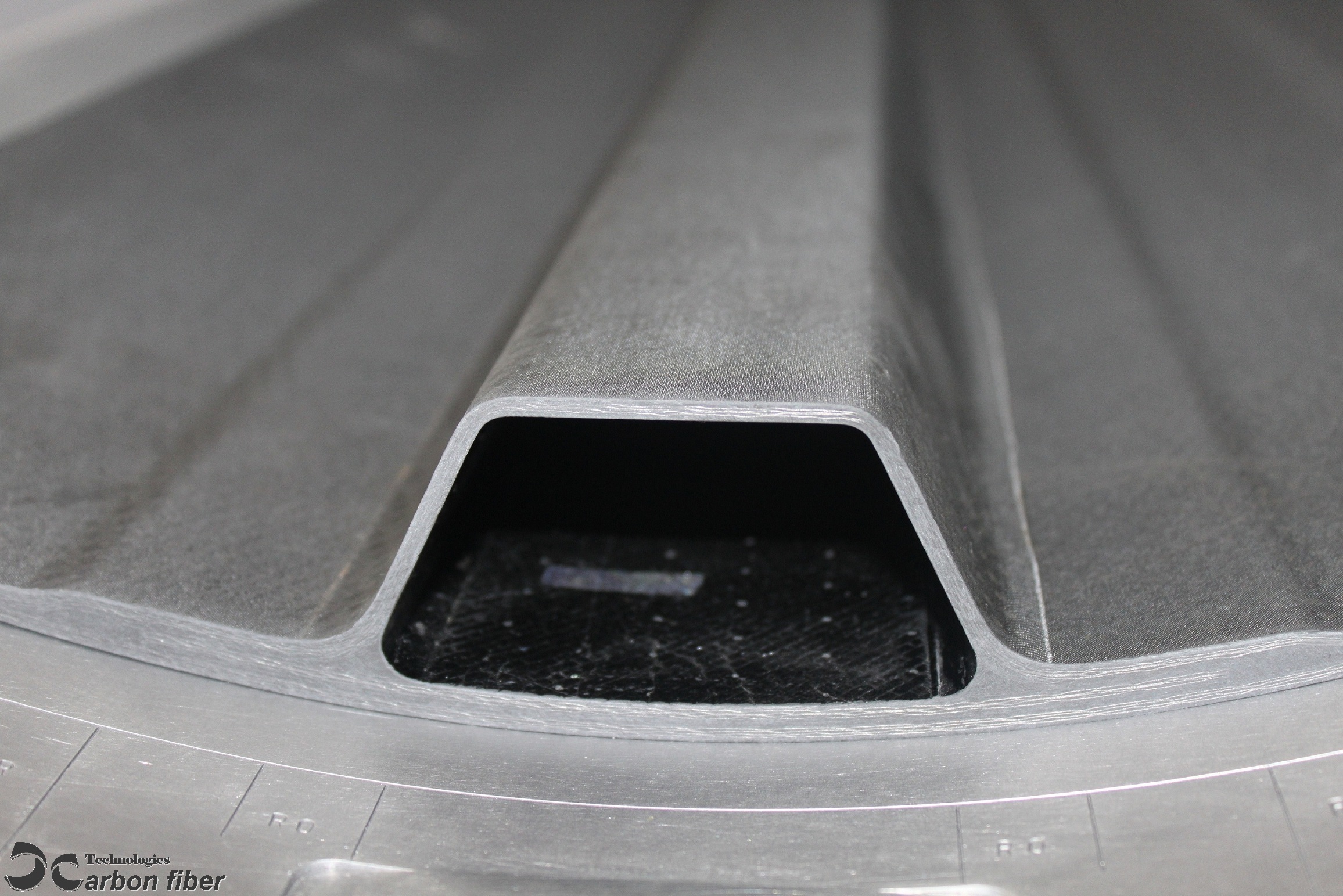

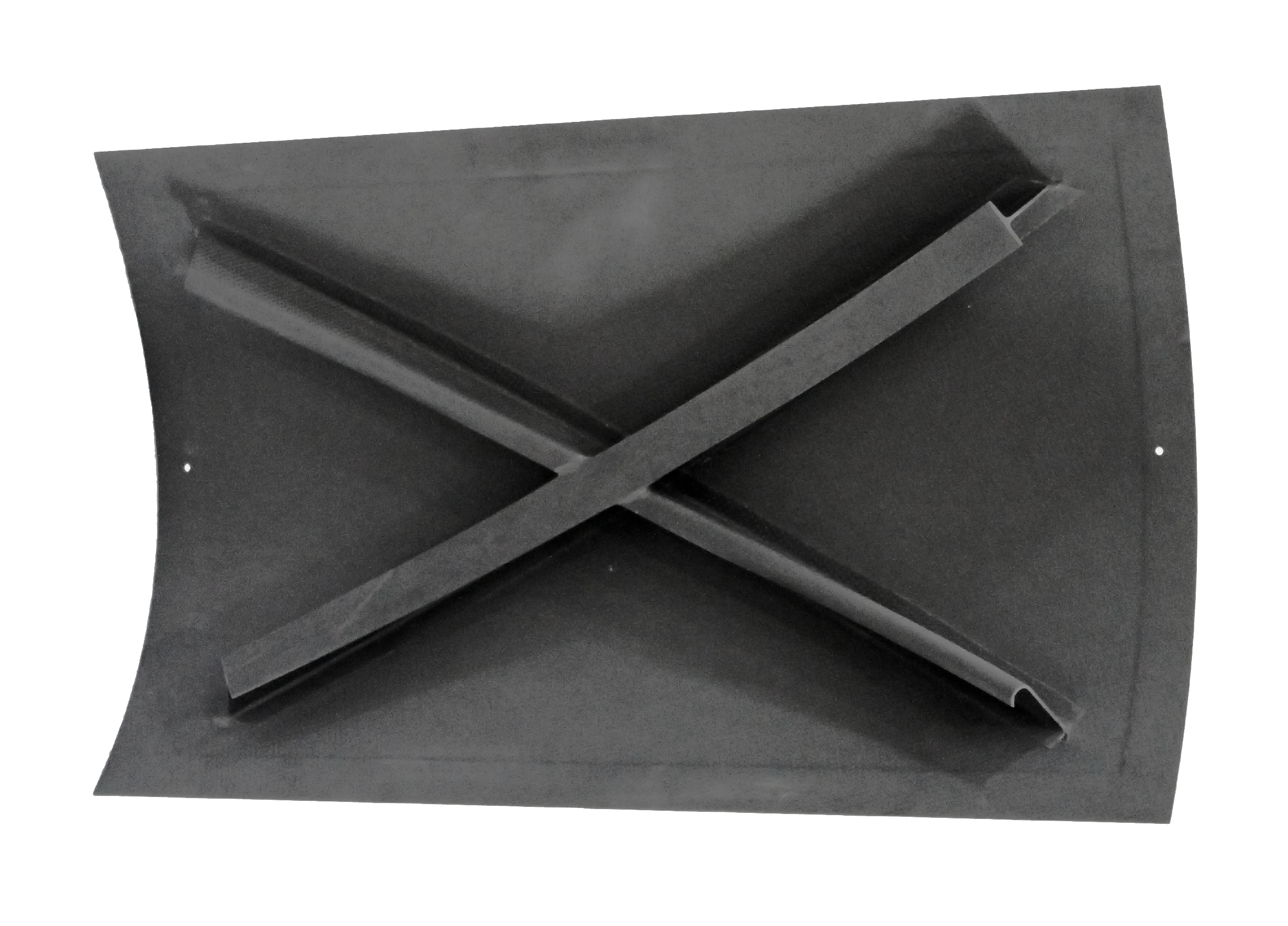

Beschichtungen

Anwendbar für jeder Art von Versteifungen (Längsträger, Rippen, kleinere Längsträger, Beschläge, Spanten).

Platten mit doppelter Krümmung mit integrierten Versteifungen und mit einem Einstufenverfahren (One-shoot process) hergestellt.

Roving

Homogenität in der Faserverteilung.

Faservolumen (58%)

Eine Roving-Geometrie, die an jede typische Geometrie angepasst werden kann